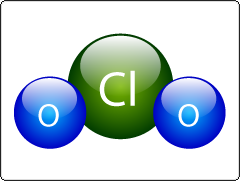

Chlorine Doxide, why is it a better biocide?

May 15, 2018 0 Comments

Reduccion del uso de agua en torres de enfriamiento con automatización

September 12, 2017 0 Comments

Methods for determining chlorine dioxide and its oxychlorine by-products in water

September 01, 2017 0 Comments